プロジェクトストーリー

人手不足を救う、

自動トレー詰めロボットの開発

このプロジェクトのメンバー

-

Y.Sekiya

Y.Sekiya

人手不足、生産ライン稼働率低下の改善案

-

業務用・市販用の冷凍コロッケを製造していた部署は当時、作業員不足に悩まされていました。人員確保が困難であり、生産ラインの稼働率が低下。それでも顧客の発注に応えるため、休日出勤の要請や他部署、他部門からの協力を得ながら何とか稼働を維持していましたが、稼働日は増える一方で出勤率は安定せず、慣れない作業による疲労が部内外で蓄積されていきました。

この負の連鎖を断ち切るため、安定した生産を行い稼働率を向上させる手段として、コロッケの包装を自動化し供給するシステムの導入に注目しました。

コロッケ製品自動化導入までの長い道のり

-

そもそも、コロッケのようにパン粉が付着した製品を扱う自動化は以前から様々な機械メーカーが試みてきましたが、導入には難色が示されていました。当時は技術の進歩が著しかったため、取締役や部長が改めてメーカーに問い合わせをしました。その結果、2017年にロボットメーカーのABB株式会社が手を挙げ、その後包装機メーカーとの協力で話が進展しました。

吸着不良率5%未満という課題の壁

吸着不良率5%未満という

課題の壁

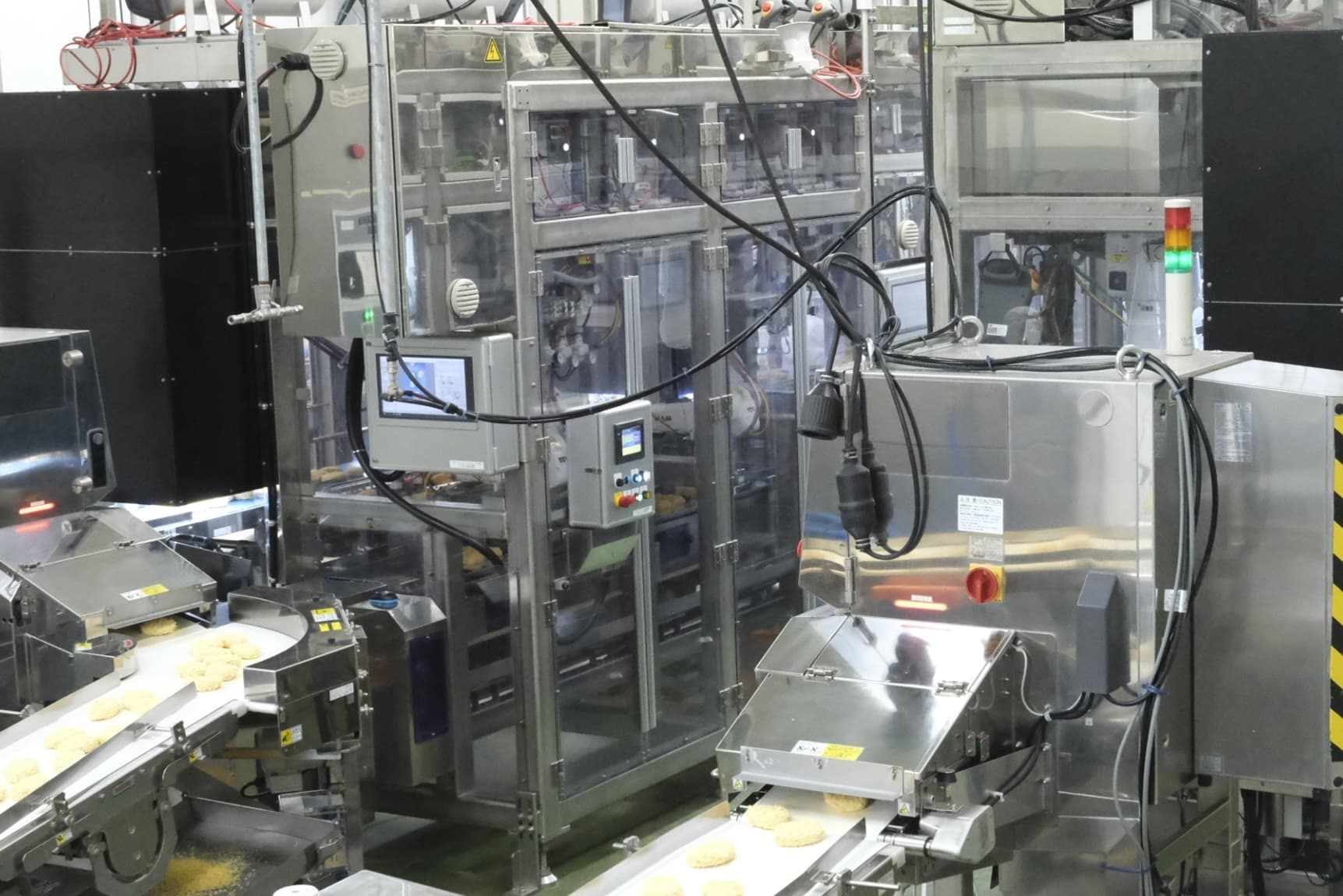

本格的な導入に向けて、まずはコロッケの集積プロセスのテストから始めました。コロッケの流量は1ラインあたり300個/分で、ロボットハンドリングを使用して行うこととしました。ハンドで掴む方法と吸盤で吸着させる方法の2つをデモテストしましたが、吸盤での吸着がより良好な結果を示し、次の段階に進むことにしました。

その後、吸盤を使用した集積、段積み、およびロボットハンドリングでの掴みから包装機への投入までのプロセスを自動化するためのデモテストを行い、メーカーで自動投入までのプロセスが確定し、試作機が導入されました。この試作機の導入は、プロジェクトが開始してから約3年後の2020年12月に行われました。

試作機は順調に進んでいくと思われましたが、吸盤の不良率が目標の5%に対し、10~15%と予想以上の結果となり、安定した稼働には至りませんでした。吸着不良率が5%以下であれば、人の手を使わずに作業を進めることができる目標としていましたが、問題解決に苦戦する日々が始まりました。

解決の糸口は製品の反転

-

そもそも、コロッケのようにパン粉が付着した製品を扱う自動化は以前から様々な機械メーカーが試みてきましたが、導入には難色が示されていました。当時は技術の進歩が著しかったため、取締役や部長が改めてメーカーに問い合わせをしました。その結果、2017年にロボットメーカーのABB株式会社が手を挙げ、その後包装機メーカーとの協力で話が進展しました。

今回のプロジェクトを通して得られたものとは?

今回のプロジェクトを

通して得られたものとは?

今回の経験を通じて、技術の進歩に触れることができ、以前懸念されていた課題が実現したことに対して、技術の進歩に対する感動と達成感を強く感じました。吸着不良率が改善されない場合、プロジェクトが頓挫してしまうという不安に何度も襲われましたが、多くの人々が関わり、アイデアとひらめきが生かされる様子を経験できたことに本当に感謝しています。

世の中にはまだまだ多くの技術が存在していると思います。その技術に触れて改善を進めていくことは、私自身だけでなく、若い社員たちにも経験してもらいたいと考えています。そのため、現在は技術を担う社員の育成に力を注いでいます。

私自身も改善に積極的に参加し、様々な取り組みを行い、困難を乗り越えて達成感を味わえる企業でありたいと考えています。

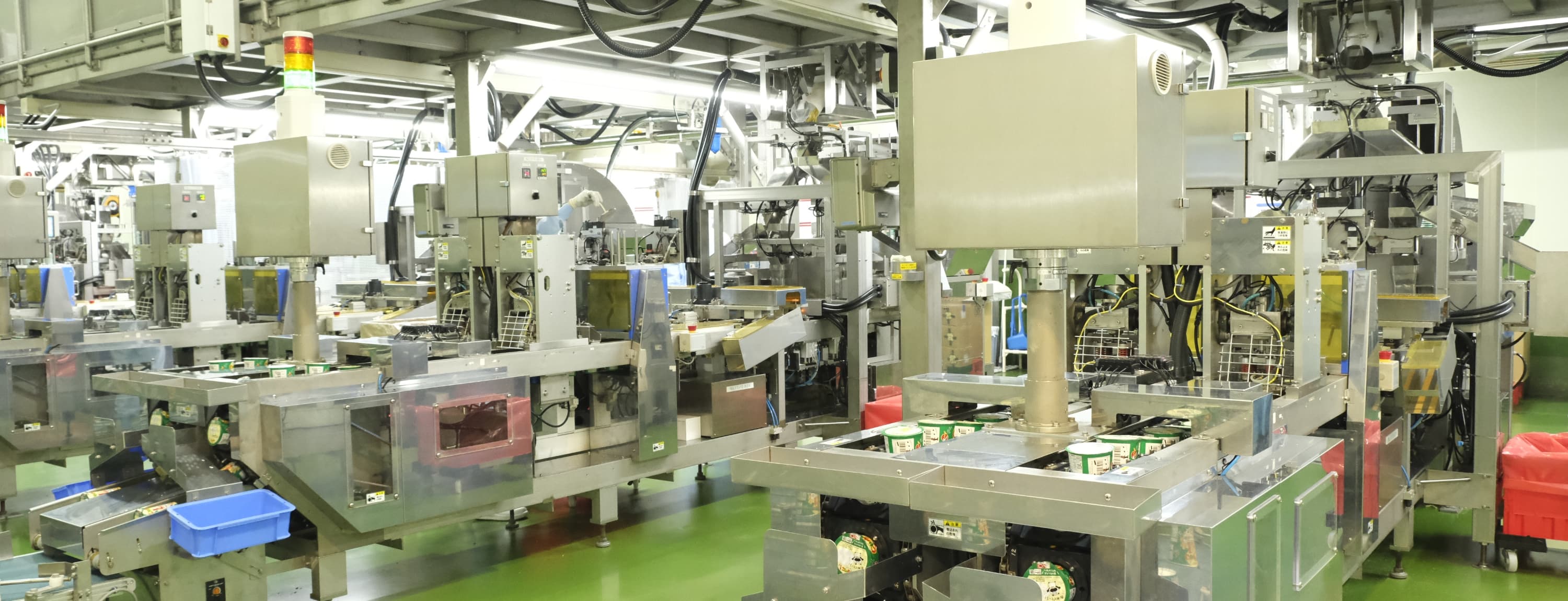

新工場建設

新工場建設

レトルト事業の開始に伴うライン設計

レトルト事業の開始に伴うライン設計